亜鉛めっき

白・黄・黒・緑

めっき処理とは表面処理の一種で、金属や非金属の材質表面に金属を被覆する加工技術です。

めっき加工することで、見た目は美しく仕上がります。

他にもさまざまな特性を付加でき、耐久性や耐食性を高めることができます。

中日クラフトの自社開発商品「CROMAX」は、硬質クロムめっきを進化させた被膜です。

緻密な組織、結晶方位を3方向もつ被膜で、従来のクロムめっきより硬度・耐摩耗性を向上させました。

CROMAX、硬質クロムめっき、無電解ニッケルめっき、亜鉛めっき、黒染め等 各種表面処理 承ります。

短納期でも高品質を実現!

メッキのエキスパート

弊社では自社開発商品「CROMAX」が強みです。

硬さは電気めっき皮膜の中では最高位に位置し、摩擦係数測定では摩耗面積が硬質クロムの約1/15にまで大幅に減少。

詳細はこちら >

弊社では黒色無電解ニッケルめっきも得意としており、複雑な形状や不導体(絶縁体)にもめっき処理が可能です。

詳細はこちら >

自社開発のコーティングを生かした高い技術や取り扱っている品種も多く、お客様の製品に合っためっきをご提案できます。

自動車・航空機部品・住設など様々な分野での実績があります。

摩耗により形状変化してしまった箇所のみに硬くて耐摩耗性のあるクロムめっきを厚付けし研磨、寸法出しを行うことで、より耐久性を増しつつ部品を蘇らせることが可能となります。

高硬度クロム「クロマックス」の需要増にあわせて、めっき槽(3000ℓ)を2槽増設し、顧客ニーズである短納期に対応しています。

またお付き合いしていた業者の撤退などによる、急なご依頼でもお気軽にお問い合わせください。

弊社ができる最善のことをやらさせて頂きます。

ご要望の納期に対応します!

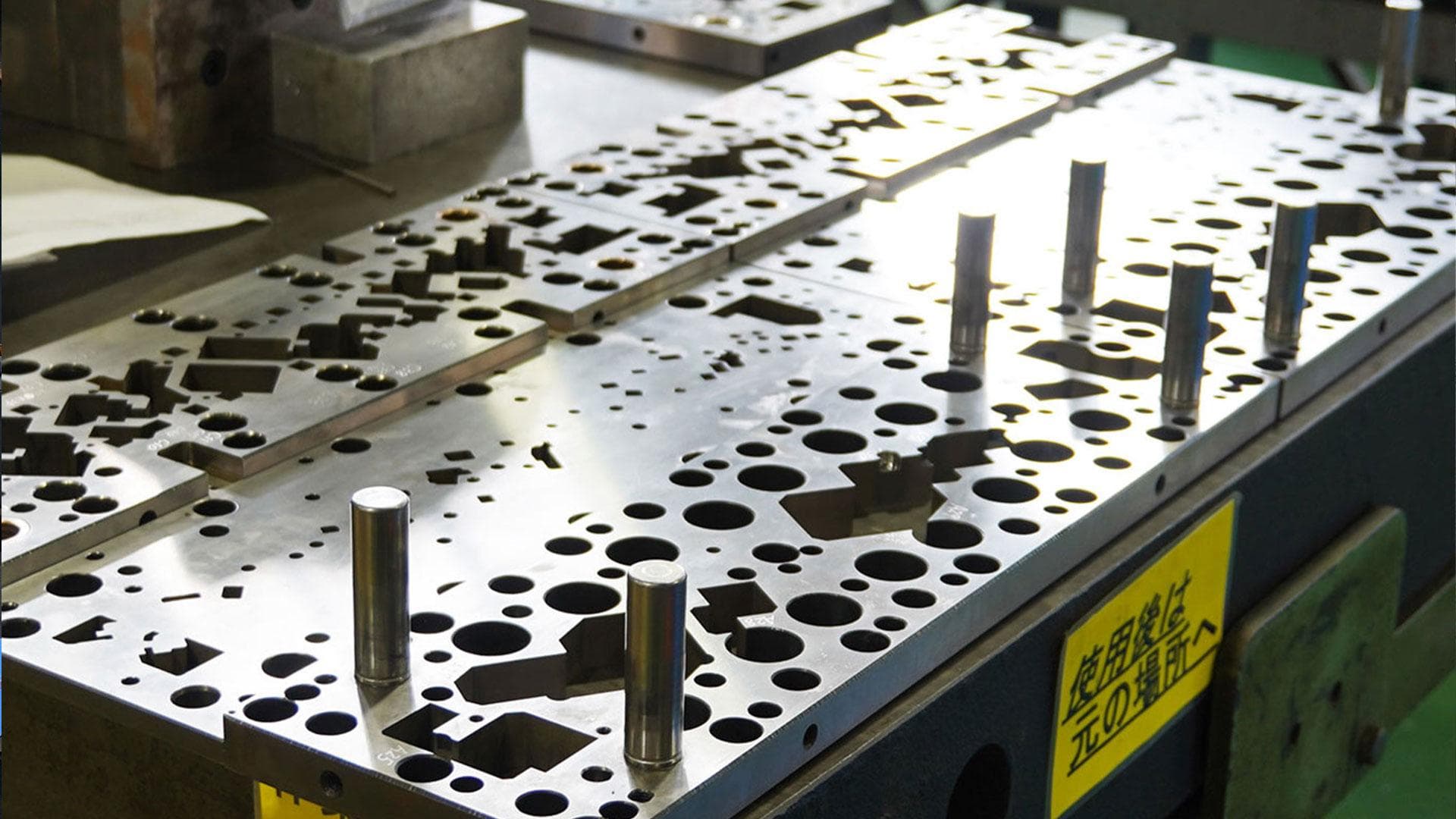

めっき製品 & 主要設備

「どこよりも速く」をテーマに短納期を目指して、めっき治具の改良と仕組を構築しています。

ご依頼の流れ